Tecnología | 15.07.2025

Centros de Maquinado Vertical: retos, ventajas y estrategias para maximizar su inversión

Por: Hebert Garza

15.07.2025

Comparte

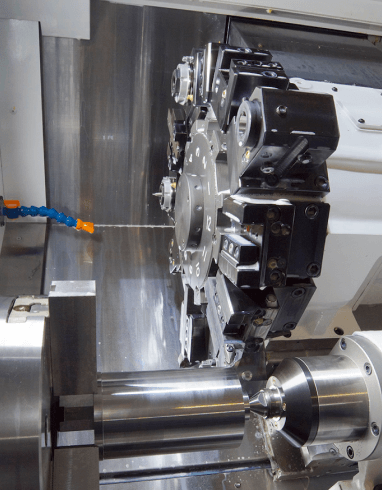

Elegir uno o varios Centros de Maquinado Vertical en un entorno de manufactura cada vez más competitivo puede marcar la diferencia entre una operación rentable y una limitada por paros, reprocesos o baja precisión. En este sentido, OKUMA se posiciona como uno de los líderes globales gracias a su confiabilidad, controles de vanguardia, —su más reciente OSP-P500 ha sorprendido por sus nuevas capacidades y aplicaciones de control remoto— y soluciones orientadas a mejorar la productividad a largo plazo. Estos elementos son cruciales para los Centros de Maquinado Vertical en la industria.

A continuación, exploramos las ventajas técnicas y comerciales de tres líneas de Centros de Maquinado Vertical de Okuma, así como estrategias clave para maximizar el retorno de inversión (ROI) y reducir el costo total de propiedad (TCO) al iniciar un nuevo proyecto de maquinado.

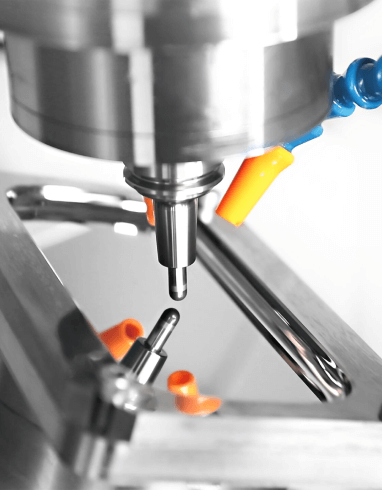

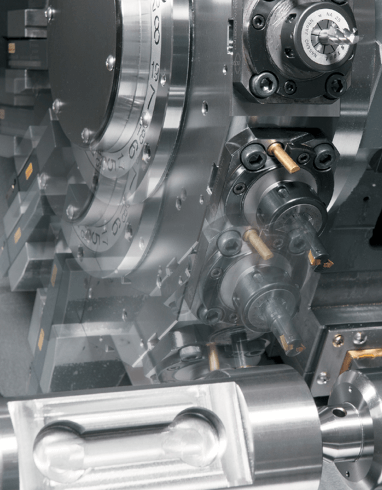

Ventajas técnicas de los Centros de Maquinado Vertical

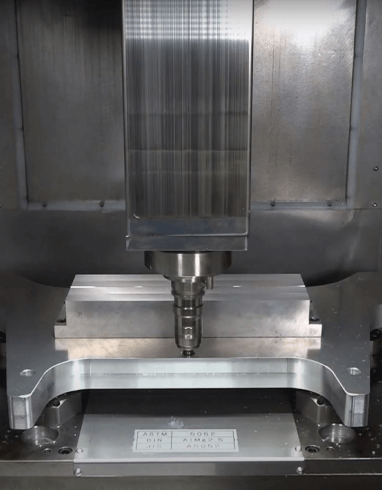

🔹 GENOS M Series – Precisión en formato compacto

Modelos: GENOS M460VE y GENOS M560-V, entre otros.

- Diseño rígido tipo puente con base de fundición monobloque

- Husillo de alta velocidad (15,000 rpm) con refrigeración integrada por aceite

- Control OSP-P300 con funciones térmicas inteligentes que minimizan desviaciones dimensionales

- Guías lineales de alta velocidad y ATC rápido (hasta 32 herramientas)

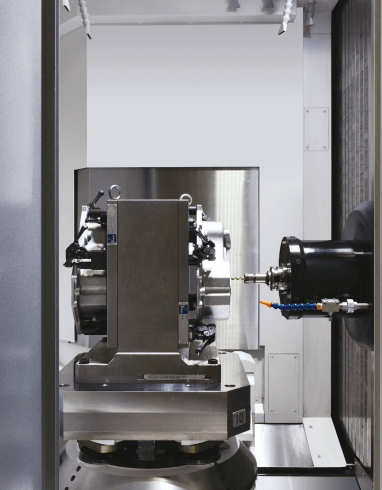

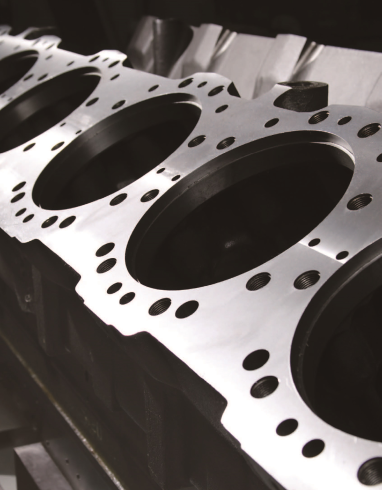

🔹 MILLAC-V Series – Alta rigidez para maquinado de piezas grandes

Modelos: MILLAC 761VII y MILLAC 1052V II, entre otros.

- Estructura tipo doble columna (bridge) para máxima rigidez

- Guías caja (box ways) para cortes pesados y máxima estabilidad

- Husillos disponibles desde 6,000 hasta 10,000 rpm

- Mesas de gran capacidad (hasta 3,000 kg en el modelo MILLAC 1052V II)

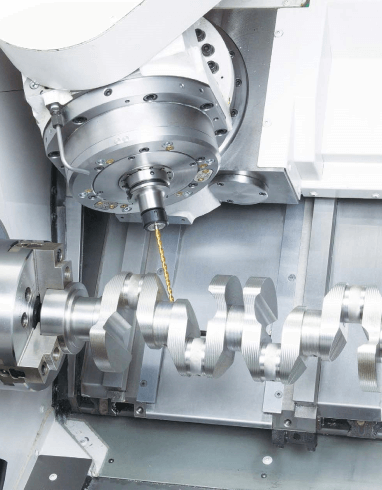

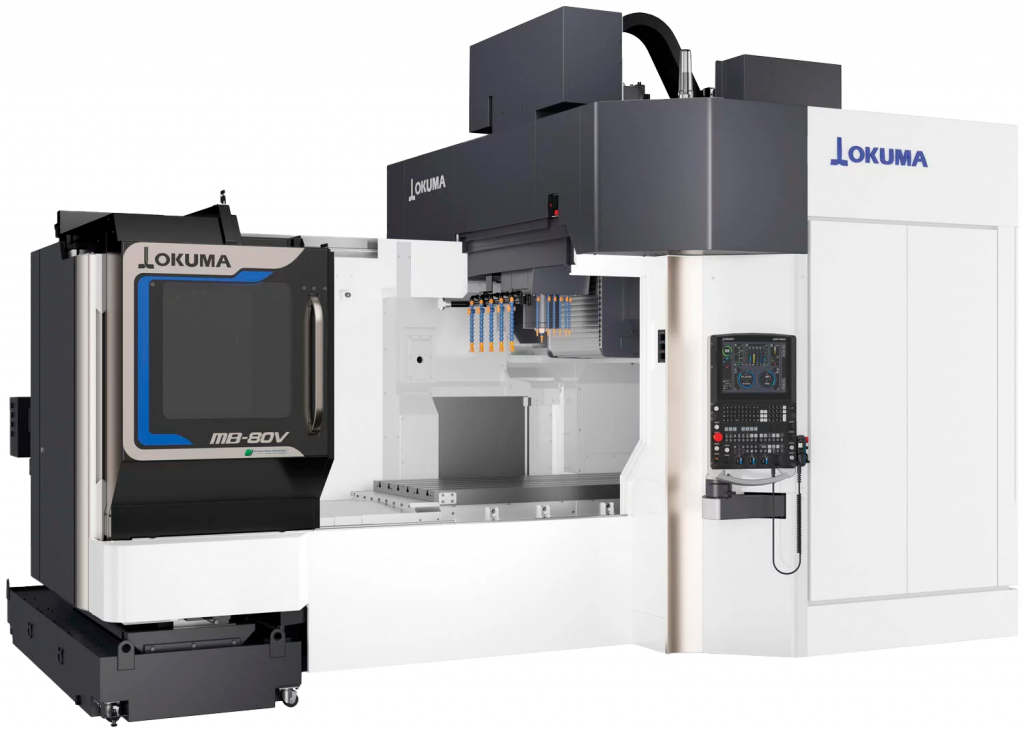

🔹 MB-V Series – Precisión para producción continua

Modelos: MB-56V y MB-80V, entre otros.

- Diseño termo-simétrico para alta estabilidad dimensional

- Control OSP con capacidades de monitoreo en tiempo real y compensación adaptativa

- Preparadas para automatización con cobots y sistemas de pallets

- Mayor vida útil del husillo gracias a su diseño refrigerado y balanceado

Ventajas comerciales: una inversión con visión a futuro

Invertir en un centro de maquinado vertical de OKUMA no solo significa adquirir un equipo robusto y preciso. También implica beneficios comerciales importantes:

- Mayor confiabilidad = menos paros no programados

- Reducción de mermas y retrabajos por variaciones dimensionales

- Mayor productividad con menos operadores por turno

- Disponibilidad global de refacciones y soporte técnico local

Con estas ventajas, los modelos OKUMA permiten amortiguar la inversión más rápido, acceder a nuevos mercados (como automotriz, aeroespacial o moldes de alta precisión), y mantener márgenes saludables en proyectos de largo plazo.

Retos comunes al iniciar un nuevo proyecto

Aunque los Centros de Maquinado Vertical ofrecen múltiples beneficios de maquinado, implementar uno en una planta también puede traer desafíos:

1. Sobredimensionar la inversión inicial

La clave para evitar este problema común es buscar asesoría de un equipo de ingeniería especializado. En México existen especialistas con décadas de experiencia en la implementación de este tipo de maquinaria, quienes también asesoran sobre el tipo de herramienta, mordazas, periféricos y tolerancias para una producción eficiente. Si necesita asesoría especializada, puede hallarla aquí.

2. Falta de capacitación

Los equipos de alta tecnología requieren operadores capacitados y alineados con las funciones del control CNC. Afortunadamente existen proveedores de capacitación como HEMAQ, donde podemos diseñar e implementar un programa de capacitación para sus empleados con entrenamiento técnico, simulación en equipos reales y guías técnicas como parte del proyecto.

3. Costos ocultos en mantenimientos y herramientas

El no considerar adecuadamente el costo de herramientas, portaherramientas o consumibles puede afectar el Costo Total de Propiedad (TCO) de un equipo CNC. La clave, de nuevo, es una asesoría adecuada de la mano de expertos cuya experiencia nos ayude a reducir costos y aumentar los márgenes de ganancia de cada pieza.

Trabajar con un proveedor que integre asesoría en selección de herramentales, periféricos y mantenimientos preventivos es clave.

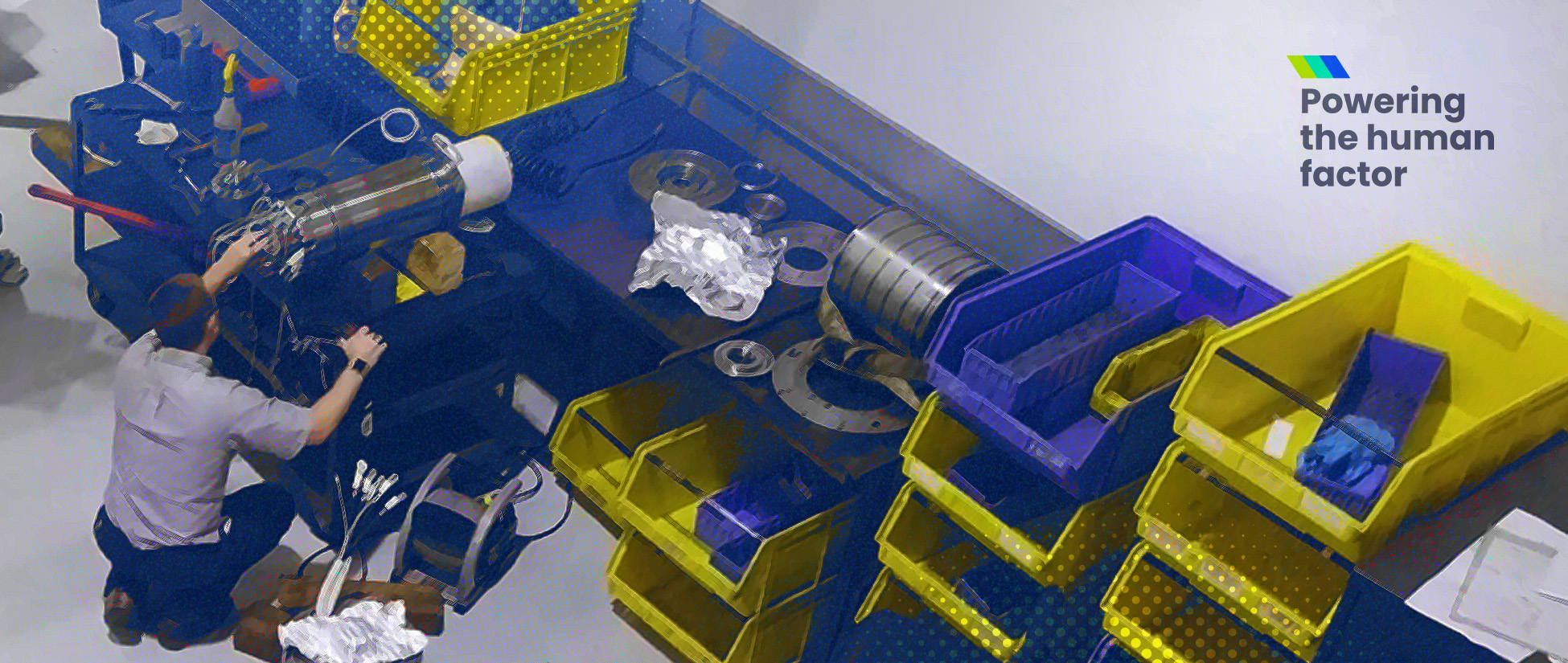

4. Falta de integración con automatización o software

Para procesos de alto volumen, la falta de automatización o integración puede limitar las tasas de Retorno de Inversión (ROI) de un proyecto. Alargando innecesariamente los tiempos requeridos para ver su inversión dar frutos. Elegir modelos con compatibilidad para cobots, sensores y software de monitoreo (IoT, MES, etc.)

En conclusión, la clave no es solo invertir en tecnología de vanguardia, sino tener las estrategias para aprovechar dicha tecnología y evaluar las mejores tácticas para alcanzar el éxito de mano de los expertos.